在塑烧板除尘器(烧结板除尘器)的整体运行中,清灰系统的设计水平直接关系到设备阻力变化、过滤效率以及过滤元件的使用寿命。相较于传统滤袋除尘器,塑烧板除尘器在清灰机理和参数适应性方面具有一定差异,需在工程设计阶段予以重点考虑。

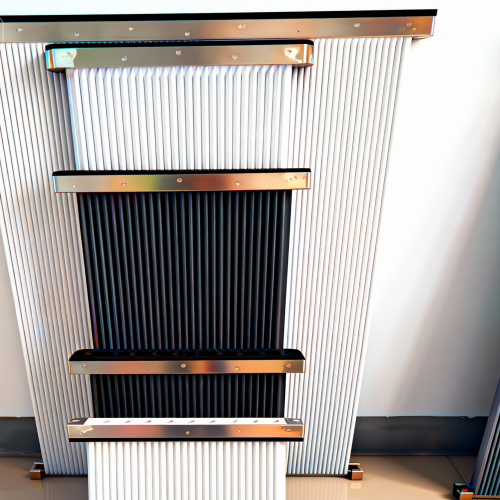

从清灰原理上看,塑烧板除尘器以表面过滤为主,粉尘主要附着在烧结板外表层。清灰过程的目标并非完全去除滤板表面的所有粉尘,而是通过适度清灰,使粉尘层保持在有利于过滤且不显著增加系统阻力的状态。因此,在实际运行中,清灰系统更强调“稳定”和“均衡”,而非高频率或高强度。

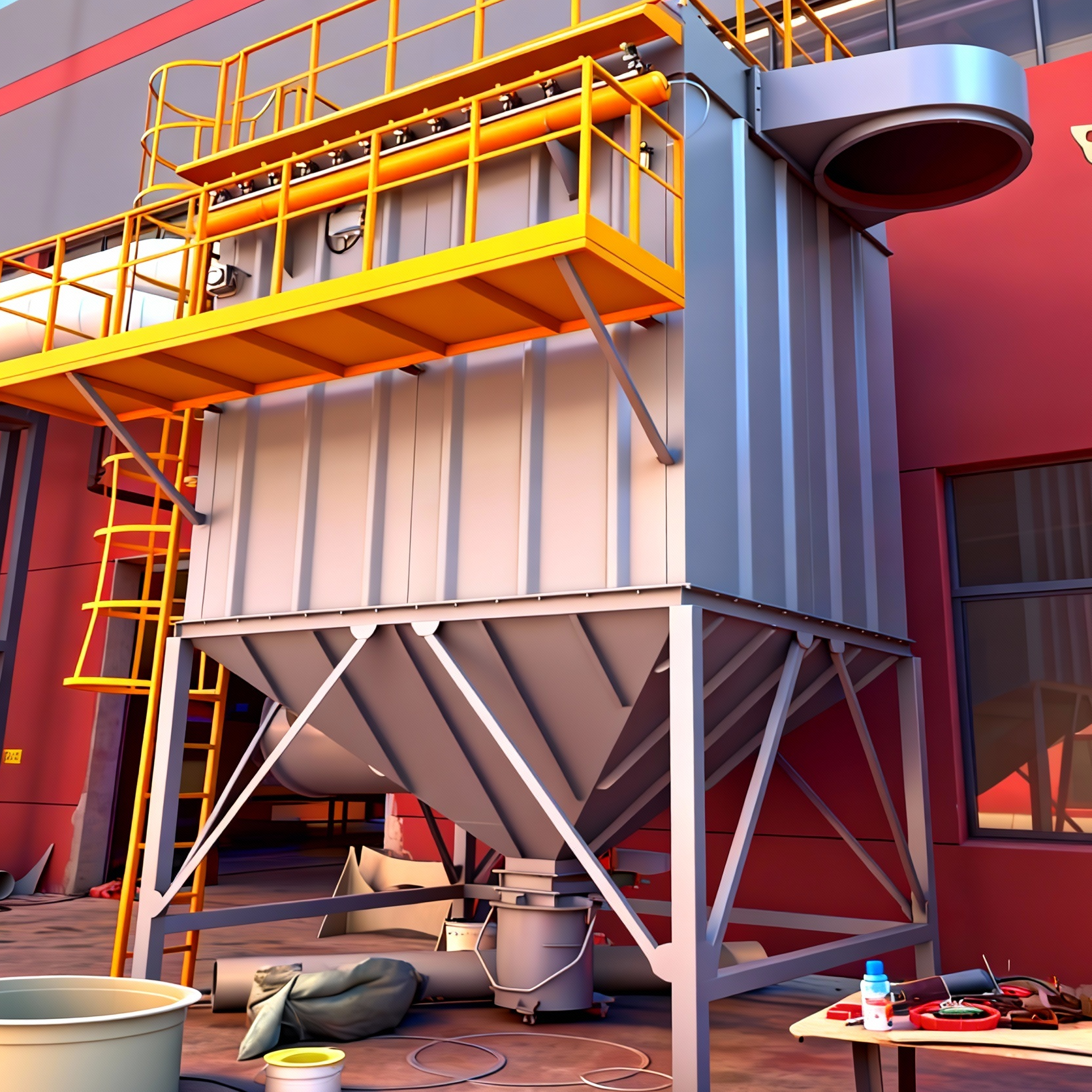

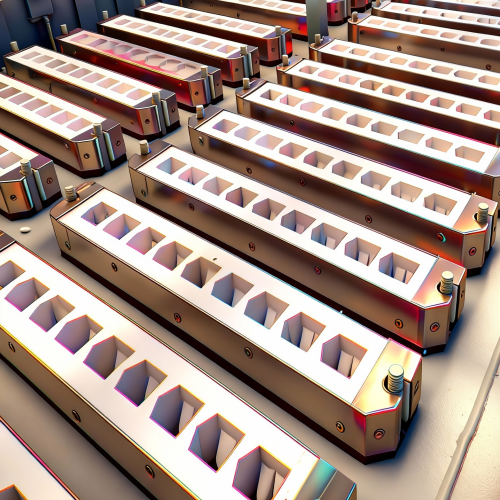

在清灰方式选择上,塑烧板除尘器多采用脉冲反吹或低压反吹形式。由于烧结板自身刚性较强,对瞬时气流冲击的耐受能力较好,清灰气流能够在滤板表面形成有效剥离作用,使粉尘整体脱落并进入灰斗。相较于软质滤袋,烧结板在清灰过程中不易产生形变,有助于保持长期结构稳定。

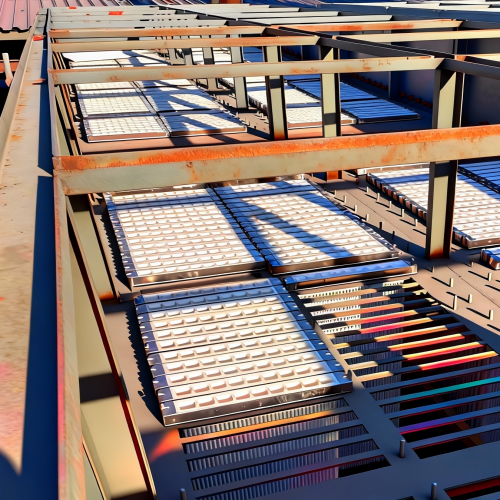

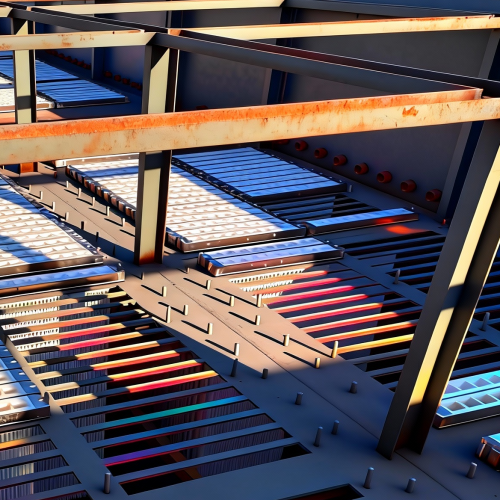

在运行参数控制方面,清灰压力、喷吹时长和清灰周期是三项核心指标。清灰压力过低,容易造成粉尘残留,导致运行阻力逐步升高;压力过高,则可能增加能耗,甚至加速设备部件磨损。合理的参数设置应结合粉尘粒径、浓度及过滤风速,通过运行数据逐步优化,而非简单套用经验值。

此外,清灰系统与压差控制系统的联动同样重要。通过压差信号自动调节清灰频率,可使设备在不同负荷条件下保持相对稳定的运行状态,避免因工况波动造成频繁人工干预。这种自动化控制方式,有助于提升系统整体运行的可靠性和管理效率。

在工程实践中,河北初心环保设备在塑烧板除尘器项目中,通常将清灰系统设计与过滤面积、风机工况进行协同优化,使设备在满足排放要求的同时,保持较为平稳的阻力变化曲线。

综合来看,科学合理的清灰系统设计,是塑烧板除尘器实现长期稳定运行的重要基础,其价值体现在对能耗、维护频率及设备寿命的综合影响之中。