在粉尘排放治理领域,塑烧板除尘器因其结构稳定、过滤精度高、适应恶劣工况而被广泛应用于冶金、化工、建材、新能源材料等行业。相比布袋、滤筒等传统过滤介质,塑烧板拥有更高的刚性、更低的运行阻力以及更长的使用周期,*别适合极细粉尘、高湿、高温波动及腐蚀性气体等复杂场景。本文将从材料*性、工作机理、使用寿命、维护要点以及行业应用五个方面,系统解析其在严苛工况下的可靠性优势,为采购人员与设备使用者提供具参考价值的判断依据。

塑烧板过滤元件通常由聚四氟乙烯(PTFE)、超高分子树脂以及其他耐腐蚀高分子材料烧结而成。通过多层结构压制、烧结成型,形成“刚性多孔结构”。这种结构带来几个核心*性:

孔径均匀可控:通常在 0.1~1 微米之间,能够有效阻隔超细粉尘。

高强度:刚性结构不易变形,不会像布袋因脉冲反吹频繁产生疲劳和破损。

耐腐蚀性强:能够承受含酸气体、腐蚀性蒸汽等环境。

耐湿性能更稳定:遇湿气不结板、不塌袋,适用于高湿粉尘或水汽含量波动较大的场景。

材料稳定性是塑烧板除尘器能够“抗严苛工况”的基础,也是采购者关注的核心参数之一。

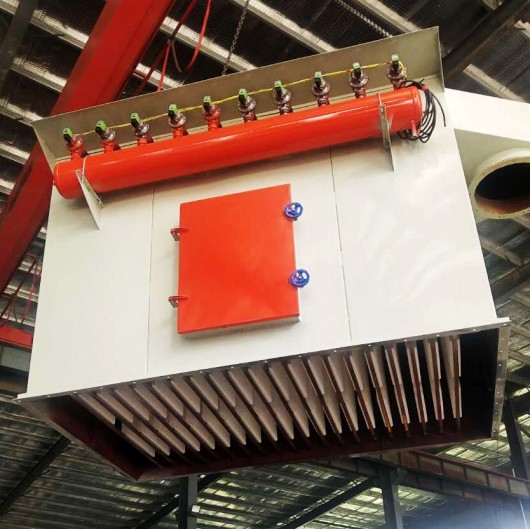

塑烧板除尘器的过滤方式与布袋除尘器相似,都属于“表面过滤”。但塑烧板的过滤机理更集中于“微孔过滤 + 表面层粉尘饼”的共同作用:

塑烧板拥有致密的微孔结构,粉尘无法穿透模块内部,只能停留在表面。

随着过滤运行,表面逐渐形成稳定的粉尘层,进一步提高精度,使出口粉尘浓度稳定在极低水平。

由于塑烧板表面硬,不会被吸附粉尘“拉扯变形”,脉冲反吹能把表面粉尘直接剥离,使运行阻力恢复到初始水平附近。

这种“硬质层 + 微孔层”的组合,使塑烧板在严苛工况下依然能保持稳定的过滤性能。

在矿山、冶金、石墨、锂电、*等领域,粉尘往往具有以下*点:

高温波动

粘性粉尘

微细颗粒

含腐蚀性气体

高湿工况

这些工况会导致布袋滤料纤维疲劳、糊袋、腐蚀或烧损。

而塑烧板在此类环境中的表现往往更优:

高湿粉尘对布袋是“致命问题”,但塑烧板表面光滑、不吸水,湿粉尘不易附着。

布袋需要承受上万次“鼓包—塌陷”的循环,而塑烧板几乎不变形,所以耐疲劳性更强。

由于过滤面平整,气流通过时阻力维持稳定,降低风机能耗。

寿命更长,使设备维护周期大幅延长,停机次数更少。

塑烧板除尘器虽稳定,但想维持良好性能,以下维护要点必须做到:

运行压差长期稳定甚至缓慢上升,说明过滤效果正常;

若突然升高,要检查:

反吹系统是否正常

气包压力是否足够

喷吹管是否堵塞

虽然塑烧板耐温较高,但仍需严格按照设备说明书执行。

粉尘变粘、含油量突然加大,可能影响反吹效果,应及时排查工艺环节。

入口风速过高或粉尘直接冲击模块,会造成局部磨损,需要安装导流板。

做到以上几点,往往能让塑烧板系统保持长期稳定。

粉尘极细且易爆,塑烧板的“表面过滤 + 微孔结构”让排放更稳定,可适应连续生产。

粉尘含酸性气体、温度高、冲击大,塑烧板能保持较好的耐腐蚀性。

粉尘黏性强,布袋容易糊袋,而塑烧板不易吸附湿粉尘,维护量更低。

对粉尘泄漏有高要求,塑烧板过滤更精细、排放更稳定。

这些行业普遍反馈:在复杂粉尘环境中,塑烧板系统的稳定性与维护周期表现较为突出。

塑烧板除尘器之所以能够在严苛工况下保持高可靠性,主要来自以下几个方面:

材料强度高、耐腐蚀、耐湿

微孔结构带来高过滤精度

刚性结构使反吹更干净

长使用寿命降低维护成本

可适用于多种复杂粉尘行业

无论是采购单位还是生产现场用户,如果项目涉及超细粉尘、高湿粉尘或腐蚀性工况,塑烧板除尘系统通常会是一种更稳定的治理方案。

河北初心环保设备有限公司 版权所有 © 2008-2026 Inc. 冀ICP备15006664号-2 网站地图